Secado solar

La planta de demostración del proyecto incluye un secadero solar con capacidad para tratar 275 kg/h de lodos de Estación Depuradora de Aguas Residuales (EDAR) con una humedad a la entrada alrededor del 80%, consiguiendo valores aproximados del 20% de humedad a la salida. CIEMAT es el encargado de su diseño, construcción y operación. El secadero solar se basa en el secado de los lodos, utilizando la radiación solar dentro de un recinto de efecto invernadero y otras fuentes indirectas de calor de baja temperatura, tales como agua caliente y aire caliente. Así, se utilizará una corriente de agua procedente del prototipo de producción de electricidad para calentar el suelo del secadero, mediante suelo radiante y para generar aire caliente en unos aerotermos situados en el interior del propio secadero. El sistema está especialmente diseñado para el secado de forma automática de una amplia variedad de diferentes materiales de biomasa y desechos. La innovación de este secadero radica en la integración de diferentes sistemas de suministro de calor con un diseño que permite una salida continua estable en términos de humedad y en la maximización de la contribución de la energía solar, en comparación con la utilización de energía convencional, lo que contribuye a un importante ahorro energético.

Los lodos, una vez secos, serán almacenados en una tolva para su almacenamiento previo a su utilización para la producción de energía mediante gasificación, en la siguiente etapa.

Planta piloto de secado solar usada en el proyecto:

La planta piloto de secado híbrido solar, (patente de CIEMAT Nº ES 2379932) se basa en el secado de la biomasa utilizando la radiación solar dentro de un recinto de efecto invernadero y otras fuentes indirectas de calor de baja temperatura, tales como agua caliente de calderas, sistemas de refrigeración del motor o intercambiadores de calor de la combustión o gasificación. El sistema está especialmente diseñado para el secado de forma automática de una amplia variedad de diferentes materiales de biomasa y desechos. La innovación de este secadero radica en la integración de los diferentes sistemas de suministro de calor con un diseño que permite una salida continua estable en términos de humedad y en la maximización de la contribución de la energía solar, en comparación con la utilización de energía convencional, que contribuye a un importante ahorro energético.

El tamaño del túnel de secado es de 3,7 x 19 m y tiene diferentes elementos para mover la biomasa y para transferir el calor a la masa a secar. La capacidad es variable entre 20 y 60 kg/h de agua evaporada dependiendo de factores tales como las características del producto y las condiciones meteorológicas.

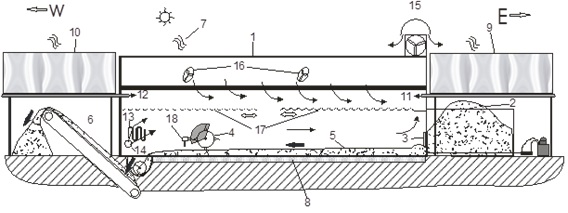

La Figura muestra una representación esquemática del secadero con sus diferentes elementos cuyo funcionamiento se describe a continuación:

El aporte del lodo al invernadero (1) se realiza por el extremo Este (E) mediante un silo (2) con alimentador de afloración (5). Un volteador (4) realiza la remoción y desplazamiento de la biomasa formando una capa de altura homogénea regulable sobre el suelo. El volteador (4) está provisto de un equipo (18) para la medición de temperatura y humedad de la capa de material. La recolección de la biomasa seca se realiza por el lado Oeste (W), de forma continua mediante un transportador (7) que lo deposita en un almacén cubierto (6). El invernadero comprende un suelo radiante (8) alimentado con agua caliente. El flujo de aire se consigue mediante dos extractores (15) situados en la parte superior del invernadero. El aire fresco requerido para el secado es introducido por una tobera (14) situada en el lado oeste. El aire fluye de oeste a este, en dirección contraria al flujo de biomasa y es extraido a través de un ventilador (15) situado en el extremo superior de la cubierta. Por otro lado, se disponen ventiladores (16) en el interior del invernadero cuya misión es evitar que el aire caliente se acumule en la parte superior del mismo. El control del proceso es realizado gracias a la medición en continuo de la humedad de la biomasa en el canal de secado.

Con esta tecnología se pueden alcanzar ahorros significativos de energía convencional en el secado, estimados en un mínimo de un 15%, trabajando de forma constante y estable durante el año, o incluso mayores, si se trabaja solamente durante las horas de sol. Los gastos de inversión y mantenimiento son bajos y el riesgo de incendio mínimo, debido a las bajas temperaturas de trabajo.

Gasificación

La planta de demostración incluye un gasificador con capacidad para tratar 67 kg/h de lodos de Estación Depuradora de Aguas Residuales (EDAR). CIEMAT es el encargado de su diseño, construcción y operación. El reactor de gasificación empleado es de tecnología de lecho fluidizado burbujeante. La gasificación se realiza empleando aire como agente gasificante. Opera a presión atmosférica y de forma autotérmica, sin la necesidad de la aportación externa de calor. El gas generado contiene CO, H2, CH4 y otros hidrocarburos que contribuyen a aportar poder calorífico al gas. Este gas es aprovechado en el sistema de recuperación de energía de la planta de demostración.

El conjunto del gasificador dispone de una serie de equipos necesarios para hacer posible la transformación de los lodos de EDAR procedentes del secado solar en gas de gasificación para ser aprovechado en el sistema de recuperación de energía. Los lodos de EDAR se alimentan de forma continua al reactor mediante un conjunto de tolvas y tornillos sin fin. El proceso de gasificación emplea aire procedente de una soplante. El material del lecho fluido puede ser dosificado mediante un tornillo sin fin. En el reactor de gasificación los lodos de EDAR se convierten en gas de gasificación y en cenizas. La mayor parte de las cenizas se extraen por la parte inferior del reactor mediante un tornillo sin fin refrigerado. El gas de gasificación sale por la parte superior del reactor y atraviesa un sistema de ciclones donde se recogen las cenizas volantes. El gas, libre de partículas, es dirigido hacia el sistema de recuperación de energía. Además, este cuenta con una antorcha para quemar el gas como sistema de seguridad de la instalación.

Planta piloto de gasificación de biomasa usada en el proyecto:

Planta piloto de gasificación en lecho fluidizado burbujeante con una capacidad de 150 kWt. El gasificador, con un diámetro interior de 300 mm, es precalentado con un quemador de propano durante el arranque de la instalación, pero después el proceso es autotérmico, sin aporte de calor externo. Un ventilador introduce el aire de forma uniforme a través de la placa de distribución, aunque se pueden usar otros agentes gasificantes, tales como vapor de agua u oxígeno.

El sistema de alimentación es estanco y consiste en dos tolvas y dos tornillos sinfín. Además dispone de una tolva adicional para aportar material inerte al lecho de forma continua durante el proceso, si fuera necesario.

La extracción de cenizas del lecho en continuo se realiza con un sinfín refrigerado, si es necesario.

A la salida del gasificador, el gas entra en un ciclón que elimina las partículas más gruesas. El gas sin partículas pasa a través de una tubería donde hay dos puntos de muestreo. Finalmente, el gas generado en el proceso se quema en una antorcha.

Un sistema de control centralizado permite la medida en continuo y registro de todos los parámetros de operación, tales como temperaturas, presiones y flujos de biomasa, aire y gas. Se lleva a cabo la medición en continuo de O2, CO, H2, CO2, CH4 y SH2 presentes en el gas, entre otros compuestos gaseosos. El muestreo de alquitranes en el gas se lleva a cabo basado en la especificación técnica CEN/TS 15439 y la concentración de cada componente se determina en el laboratorio.

Combustión del gas de gasificación

El conjunto de recuperación de energía a diseñar y fabricar por AITESA consta básicamente de una cámara de combustión del syngas y de un intercambiador de calor gases – agua sobrecalentada. Como componentes auxiliares incluye un sistema de recirculación de gases de escape a la cámara y a la entrada del intercambiador, conductos de gases entre la cámara y el intercambiador y del intercambiador a la chimenea, así como este último equipo.

Cámara de combustión:

La cámara de combustión tiene por objeto generar un flujo de gases de combustión calientes a partir del syngas generado en el gasificador de la planta piloto. La cámara dispondrá de un sistema de recirculación de gases, para regular la temperatura de salida de gases sin actuar sobre el exceso de aire de combustión. La cámara de combustión estará construida en disposición horizontal, con 1 quemador de apoyo de propano de 103 kW. La cámara irá revestida internamente con refractario para temperatura de humos de 1000 ºC y cuenta con una bancada de apoyo en perfiles estructurales.

Intercambiador de calor:

El intercambiador de calor será de tipo economizador de gases, con paso de gases vertical hacia abajo por la envolvente y paso del aceite por el interior de tubos horizontales sin aletas, con sentido de flujo hacia arriba, en contracorriente con los gases. Antes de su entrada al intercambiador, los gases de combustión procedentes de la cámara de combustión a 900 ºC se mezclarán con un flujo de gases recirculados, para bajar la temperatura de entrada al intercambiador a 600 ºC. El intercambiador de calor irá provisto de un sistema de limpieza mediante sopladores rotativos de aire comprimido.

Producción de electricidad

Los equipos Rank® permiten el aprovechamiento de una fuente de calor de baja temperatura, mediante el uso de una turbina en un ciclo orgánico Rankine (ORC), produciendo energía eléctrica y calor útil, con el consiguiente beneficio económico y medioambiental. Entre las principales aplicaciones de las máquinas Rank®, destacan la recuperación de calor residual y el aprovechamiento de fuentes de calor renovables, con especial interés cuando se aprovecha el calor útil conformando sistemas de cogeneración o trigeneración.

El Ciclo Rankine es un ciclo termodinámico que convierte calor en trabajo mecánico (que a su vez es convertido en electricidad), utilizando agua como fluido de trabajo. La tecnología ORC (Organic Rankine Cycle) utiliza un fluido de trabajo orgánico en lugar de agua, para aprovechar fuentes de calor de baja temperatura. Las máquinas ORC Rank® utilizan fluidos de trabajo no tóxicos y no inflamables, con valores bajos de potencial de calentamiento global (GWP) y cero potencial de agotamiento de ozono (ODP). Los productos ORC Rank® utilizan componentes de alta calidad y presentan una alta eficiencia incluso a cargas parciales, lo que aumenta la producción de energía y las horas totales de operación. Los equipos Rank® tienen conexiones plug-and-play para una fácil instalación, así como una interfaz de usuario fácil de usar para una fácil operación y conexión remota, con un sistema de control que garantiza la máxima eficiencia.